|

Дипломная работа: Методы разделения азеотропных смесейДипломная работа: Методы разделения азеотропных смесейСОДЕРЖАНИЕ ВВЕДЕНИЕ 1. ЛИТЕРАТУРНЫЙ ОБЗОР 1.1. Методы разделения азеотропных смесей. 1.1.1. Разделение азеотропных смесей в комплексе колонн, работающих под разными давлением. 1.1.2. Азеотропная и гетероазеотропная ректификация. 1.1.3. Экстрактивная ректификация. 1.2. Применение комплексов со связанными тепловыми и материальными потоками для разделения зеотропных и азеотропных смесей. 1.3. Методы синтеза технологических схем разделения. 1.4. Некоторые свойства, токсическое действие, получение и применение компонентов. 2. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ 5.СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ. Ректификацией называется процесс переноса компонента (компонентов) между кипящей жидкой и насыщенной конденсирующейся паровой фазами при многоступенчатом противотоке этих фаз[1]. При чередовании по схеме противотока операций частичной конденсации паровой и испарения жидкой смесей можно получить выходы высококипящего компонента (ВКК) и низкокипящего компонента (НКК), примерно соответствующие их содержанию в исходной смеси. В процессе ректификации подводимая извне теплота затрачивается только в кипятильниках - в низу колонны и боковых секциях для частичного испарения жидкой смеси с получением начального потока пара в обогревающем устройстве в нижней части ректификационного аппарата (чаще всего – колонны). Теплота конденсации паров также отводится только в конденсирующих устройствах - в верхней части ректификационного аппарата. Процессы ректификации являются одними из самых энергоемких процессов химической технологии, и их эффективность часто определяет экономику производства в целом. В ряде случаев на разделение методом ректификации смесей органических продуктов затрачивается до 70% всей энергии, необходимой для их производства. Такие особенности производственных процессов как непрерывность и многотоннажность приводят к тому, что даже относительно невысокие снижение энергозатрат, повышение качества товарных фракций обеспечивают значительный экономический эффект для технологии в целом. Поэтому синтез оптимальных технологических схем ректификационного разделения является одной из важных проблем в химической технологии. Сложность выбора оптимального технологического решения связана, с одной стороны, с высокой вариантностью схем разделения, а с другой, зависимостью структуры оптимальной схемы от исходного состава питания. В отрасли основного органического и нефтехимического синтеза довольно редко встречаются многокомпонентные зеотропные смеси, состоящие из химически и термически стойких компонентов. Чаще всего разделению подвергаются азеотропные, расслаивающиеся смеси, смеси, содержащие химически активные и термически нестойкие вещества. Эти свойства компонентов и смесей формируют определённые ограничения на процессы разделения. В случае азеотропных смесей в связи с термодинамико-топологическими ограничениями получение чистых продуктов обычной ректификацией невозможно. Для разделения таких смесей существует несколько методов, одним из которых является экстрактивная ректификация с использованием разделяющего агента. Этилцеллозольв и толуол входят в состав смеси растворителей, применяемых в производстве кино- и фотоплёнки. Для их регенерации в [2] было предложено использовать экстрактивную ректификацию (ЭР) с легкокипящим разделяющим агентом–метилэтилкетоном (МЭК). Этот процесс осуществляется в комплексе, состоящем из двух колонн, — колонны экстрактивной ректификации и колонны регенерации экстрактивного агента. В данной работе для разделения смеси этилцеллозольв-толуол предлагается использовать схемы не только из простых двухсекционных колонн, но и комплексы с частично связанными тепловыми и материальными потоками. В ряде случаев применение сложных колонн позволяет снизить энергозатраты на разделение из-за приближения к термодинамической обратимости за счет структурных особенностей схем разделения. 1.1. Методы разделения азеотропных смесей.Для разделения смесей, состоящих из компонентов с близкими

температурами кипения и характеризующихся небольшим значением коэффициента

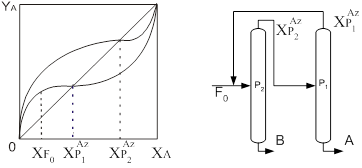

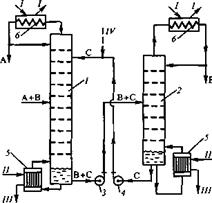

относительной летучести 1) разделение в комплексе колонн, работающих под разными давлениями; 2) экстрактивную ректификацию; 3) азеотропную и гетероазеотропную ректификацию. 1.1.1. Разделение азеотропных смесей в комплексе колонн, работающих под разными давлением. [3]Для разделения азеотропных смесей используются комплексы функционального действия, которые позволяют преодолеть ограничения физико - химического характера и получать продукты требуемой чистоты. Составы азеотропов при разных давлениях различны, причем в зависимости от давления состав питания может принадлежать то одной, то другой области ректификации. Именно это свойство используется в двухколонных комплексах, предназначенных для разделения азеотропных смесей, в которых колонны работают при разных давлениях (рис. 1.1). Количество рецикла в общем случае зависит от состава исходной смеси, поступающей на разделение, и разности концентраций компонента А в азеотропах при двух выбранных давлениях, Причем, чем меньше эта разность, тем больше будет рецикл. Непременным условием разделения в таком комплексе бинарной смеси на чистые компоненты является более высокое содержание компонента А в азеотропе, выходящем из первой колонны, по сравнению с его содержанием в азеотропе, выходящем из второй колонны и поступающем в первую. Поскольку изменение состава азеотропа, приходящееся на один градус температуры, согласно закону Вревского, зависит от разности молярных теплот испарения компонентов, то рассматриваемый метод разделения тем эффективнее, чем больше отличаются теплоты испарения разделяемых смесей.

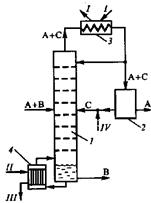

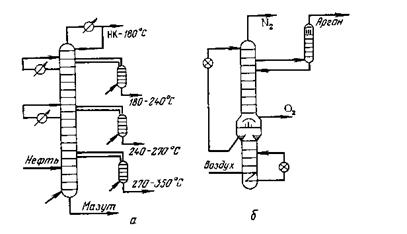

Рис.1.1. Разделение азеотропных смесей в комплексах, работающих под разным давлением Однако практическое применение метода ограничено, так как интервал изменения давления, в свою очередь, ограничен температурами хладагентов и теплоносителей, термической стойкостью компонентов, а также техническими возможностями. 1.1.2. Азеотропная и гетероазеотропная ректификация. [1] Метод азеотропной ректификации применим как для смесей с малым коэффициентом относительной летучести, так и для азеотропообразующих смесей (в том числе при составах, близких к азеотропному). При азеотропной ректификации разделяющий агент С образует с каким-либо компонентом разделяемой смеси азеотроп с иным соотношением компонентов, нежели в исходной смеси, если последняя является азеотропообразующей. В качестве разделяющих агентов могут применяться вещества, образующие гомоазеотропы с компонентами А и В (это могут быть азеотропы с максимумом или минимумом температур кипения), либо гетероазеотропы, представляющие собой тройные смеси разделяемых компонентов А и В с разделяющим агентом С. Во всех случаях один из компонентов разделяемой смеси в колонне азеотропной ректификации может быть получен в практически чистом виде. На рис.1.2. изображена принципиальная схема установки азеотропной ректификации при работе с разделяющим агентом С, образующим с компонентом А гомоазеотроп с минимумом температуры кипения. Разделяющий агент С подается в колонну 1 не выше точки подачи исходной смеси А+В, чаще всего - вместе с исходной смесью. Сверху колонны в виде гомоазеотропа отводятся пары смеси А+С, конденсируемые в конденсаторе 3, а снизу - в качестве кубового остатка - практически чистый компонент В. Гомоазеотроп из колонны азеотропной ректификации подлежит разделению (в особом узле 2) на компонент А необходимой чистоты и разделяющий агент С. Последний вновь возвращается в колонну азеотропной ректификации.

Рис.1.2. Схема установки для азеотропной ректификации: 1- колонна для азеотропной ректификации, 2- узел разделения компонентов А и С, 3- конденсатор, 4- кипятильник; I- охлаждающая вода, II- греющий пар, III-конденсат, IV- восполнение потерь разделяющего агента. Наиболее сложным и энергоемким в схемах азеотропной ректификации является узел разделения азеотропной смеси. Несколько проще разделение смеси А+В с помощью разделяющего агента, образующего гетероазеотроп. Последний после его конденсации образует два жидких слоя с разными соотношениями разделяемых компонентов в них. Это различие в составах двух слоев сопровождается уменьшением требуемой разделительной способности самой ректификационной колонны (и ее высоты) по сравнению с образованием гомоазеотропа. Температура кипения гетероазеотропа всегда ниже, чем у компонентов А и В. Отличительная особенность гетероазеотропов- равенство состава пара и брутто - состава жидкости. Декантацию гетероазеотропной смеси осуществляют во флорентийском сосуде, позволяющем раздельно выводить слои легкой и тяжелой жидкости. На рис.1.3. представлена схема установки для гетероазеотропной ректификации, в качестве флегмы здесь используется слой жидкости после расслаивания конденсата во флорентийском сосуде. Исходная смесь А+В (входящий поток I) может быть любого состава, она подается в колонну 1. Если соотношение А/В в парах гетероазеотропной смеси больше, чем в исходной, то снизу из этой колонны в качестве кубового продукта отводится высококипящий компонент В. Уходящие сверху колонны пары тройного азеотропа конденсируются в конденсаторе 3. Расслоение конденсата происходит во флорентийском сосуде 6. Это равновесное расслаивание наряду с ректификацией дает значительный вклад в общий процесс разделения бинарной смеси на чистые компоненты. Один слой (верхний, с меньшим содержанием компонента А) возвращается в колонну 1 в качестве флегмы. Второй слой (на схеме - нижний, с большим содержанием компонента А) направляется в колонну 2. Поскольку температура кипения гетероазеотропа меньше, нежели компонента А, то сверху колонны 2 будут уходить пары гетероазеотропа. Они направляются в конденсатор 3' - нередко он общий для двух колонн. Снизу колонны 2 отводится продукт А заданной чистоты.

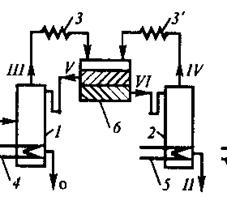

Рис. 1.3. Принципиальная схема установки гетероазеотропной ректификации. 1,2- колонны, 3, 3'- конденсаторы, 4,5- кипятильники, 6- флорентийский сосуд, I-исходная смесь; о, II- кубовые остатки в колоннах 1 и 2 соответственно; III, IV- составы паров из колонн 1 и 2; V,VI- составы равновесных слоев жидкости. Такой комплекс, в частности, используют для разделения гетероазеотропных смесей типа н-бутиловый спирт - вода, винилацетат - вода, масляный альдегид - вода. Такой же комплекс применяется и для разделения гомоазеотропных смесей с добавкой новых компонентов, образующих гетероазеотропы с компонентами исходной смеси. Примером такого разделения может служить гетероазеотропная осушка спиртов (этилового, изопропилового) в присутствии углеводородов (бензола, толуола, гексана). Например, при производстве изопропилового спирта его осушка может быть осуществлена на таком комплексе при сочетании гетероазеотропной ректификации с расслаиванием. 1.1.3. Экстрактивная ректификация. [1]Пусть необходимо разделить на достаточно чистые компоненты трудноразделимую бинарную смесь (α→1 или существует азеотроп). К такой смеси добавляют специально подобранный компонент (обычно — труднолетучий), избирательно растворяющий один из компонентов исходной смеси (например, компонент В) и мало растворяющий другой (компонент А). Иными словами, введение в систему третьего компонента заметно понижает упругость паров рв растворяемого компонента бинарной смеси, увеличивая тем самым коэффициент относительной летучести: α'АВ>αАВ разделяемой смеси. Этот метод ректификации и получил название экстрактивной ректификации, а дополнительный компонент разделяющего, или экстрактивного агента. На рис.1.4. представлена схема разделения исходной смеси А+В методом экстрактивной ректификации с добавлением труднолетучего разделяющего агента С, хорошо растворяющего компонент В. Компонент С подается на одну из верхних тарелок колонны 1 и вместе с флегмой стекает вниз по колонне. Растворяя в себе компонент В, разделяющий агент С понижает тем самым упругость его паров и способствует разделению А и В. Верхний продукт колонны 1 представляет собой компонент А заданной чистоты, а нижний продукт — смесь В+С. Насосом 3 эта смесь подается в колонну 2, где методом обычной ректификации получают компоненты В (верхний продукт) и С (нижний продукт). При этом колонна 2, как правило, отличается небольшой высотой и работает с небольшим флегмовым числом, поскольку компоненты В и С существенно различаются по температуре кипения (см. второе требование к экстрагирующему агенту). Экстрагирующий агент С насосом 4 подают в колонну 1, замыкая цикл по компоненту С. Результатом работы по такой схеме является разделение исходной смеси А+В на отдельные компоненты А и В, причем некоторые потери разделяющего компонента С с этими продуктами восполняются.

Рис.1.4. Схема установки для экстрактивной ректификации: 1,2- ректификационные колонны, 3,4- насосы, 5- кипятильники, 6- конденсаторы; I- охлаждающая вода, II- греющий пар, III-конденсат, IV- восполнение потерь экстрагирующего агента. В том случае, если экстрагирующий агент является легколетучим(реэкстрактивная ректификация), т.е. отличается наиболее низкой температурой кипения (t<tA), в колонну 1 он подается снизу, а выводится вместе с низкокипящим компонентом А сверху. Высококипящий компонент В отводится снизу колонны 1, а смесь А+С разделяется в колонне 2. Выбор разделяющих агентов [4]. При выборе разделяющих агентов для процессов азеотропной и экстрактивной ректификации должны учитываться свойства системы, подлежащей разделению. Разделяющие агенты должны удовлетворять следующим требованиям: 1) изменение относительной летучести компонентов заданной смеси в желательном направлении (селективность); 2) легкость регенерации из смесей с компонентами системы, подвергаемой разделению; 3) безопасность в обращении, доступность и дешевизна; 4) инертность по отношению к компонентам заданной смеси, неспособность вызывать коррозию аппаратуры или разлагаться при нагревании. Вопросы, связанные с удовлетворением требований, изложенных в пунктах 2, 3 и 4, относятся к числу обычных технологических вопросов. Их решение определяется в основном свойствами системы, подвергаемой разделению. Наиболее сложной задачей является выбор разделяющих агентов, удовлетворяющих первому требованию. К экстрагирующему агенту предъявляется ряд требований помимо избирательного растворения одного из компонентов разделяемой смеси; основные из этих требований следующие: 1) он не должен образовывать азеотропов с компонентами 2) он должен существенно отличаться от компонентов исходной смеси по температуре кипения, т.е быть значительно более труднолетучим, чем ВКК исходной смеси, или (это бывает реже) значительно более легколетучим, чем НКК исходной смеси (что позволяет его выделять без больших энергетических и капитальных затрат). Методы выбора разделяющих агентов [4]. Все известные методы выбора разделяющих агентов можно разделить на две группы: 1) методы, основанные на использовании данных о свойствах растворов, образуемых компонентами заданной смеси и предполагаемыми разделяющими агентами; 2) методы, использующие данные о свойствах компонентов. Методы выбора разделяющих агентов основываются на сравнительной оценке степени неидеальности бинарных систем, образованных компонентами заданной смеси и предполагаемым разделяющим агентом. Следовательно, наиболее надежными надо считать те методы, которые позволяют с наибольшей достоверностью судить о характере и величине отклонений от закона Рауля в указанных бинарных системах. Предпочтительны методы, базирующиеся на использовании свойств растворов, в первую очередь таких, как температура кипения смесей, составы и температура кипения азеотропов и растворимость. Сопоставляя различные методы выбора разделяющих агентов, необходимо иметь в виду, что все свойства растворов взаимосвязаны и их значения определяются свойствами компонентов и интенсивностью их взаимодействия друг с другом. Поэтому о характере отклонений от идеальности нужно судить не по одному, а по ряду свойств. Для выбора разделяющего агента может быть рекомендован следующий путь. Прежде всего, нужно рассмотреть данные о свойствах компонентов смеси, подлежащей разделению, а также условия равновесия между жидкостью и паром, чтобы выяснить ограничения относительно химической совместимости разделяющих агентов, и определить основные требования к ним с учетом степени не идеальности заданной смеси. Затем следует проанализировать данные о равновесии между жидкостью и паром, об азеотропных смесях и растворимости в системах, образованных компонентами заданной смеси. Если соответствующие данные о свойствах растворов отсутствуют или их недостаточно, то, руководствуясь представлениями о полярности, о водородной связи или образовании π-комплексов, следует наметить классы соединений, которые интересно испытать в качестве предполагаемых разделяющих агентов. При сравнительной оценке различных разделяющих агентов учитываются, естественно, технико-экономические факторы - стоимость, доступность, пригодность в коррозионном отношении, токсичность, пожароопасность и др. Примеры применения экстрактивной ректификации в промышленности. Способ разделения С4– углеводородных фракций. С4–углеводородные фракции разделяют ректификацией в присутствии экстрагента, содержащего ацетонитрил, 2–10 мас. % воды и 1.9–30.0 мас. % С1–С4 алифатических спиртов. В качестве алифатических спиртов используют первичные или третичные спирты или их смеси. Способ обеспечивает высокую селективность разделения и уменьшение потерь спиртов при их рекуперации.[5] Экстракционные высокоселективные методы повышения качества моторных топлив. В [6] установлено, что совмещенные процессы экстракционной очистки с последующей азеотропной или экстрактивно–азеотропной ректификацией, а также (при необходимости глубокой сероочистки) с гидроочисткой рафината при мягких условиях позволяют получать экологически чистые моторные топлива. Способ очистки изопрена. В [7] предложен способ очистки изопрена от примесей, мешающих стереорегулярной полимеризации, экстрактивной ректификацией в присутствии разделяющего агента, содержащего 0,005-10 мас. % гидроокиси щелочного металла. С целью упрощения технологии процесса и снижения энергозатрат, в качестве разделяющего агента используют высококипящий побочный продукт, образующийся на стадиях синтеза или разложения диметилдиоксана в изопрен в процессе его производства из изобутилена и формальдегида, или высококипящий побочный продукт, образующийся в процессе одностадийного производства изопрена из изобутилена и формальдегида. Способ выделения и очистки 1,3-диоксолана. Изобретение [8] относится к способам выделения и очистки 1,3-диоксолана из водных растворов, образующихся при взаимодействии этиленгликоля с формальдегидом (триоксан, параформ, формалин). С целью увеличения выхода и упрощения технологии процесса за счет исключения стадии щелочной промывки из процесса осушки 1,3-диоксолана и повышения экологической чистоты технологии разделения азеотропной смеси 1,3-диоксолан-вода, проводят экстрактивную ректификацию с использованием в качестве экстрагента этиленгликоль. Предлагаемое изобретение может быть использовано для получения 1,3-диоксолана, применяется в производстве полимером и сополимеров, Способ разделения смесей близко кипящих углеводородов. Авторами [9] предложен способ разделения смесей близко кипящих углеводородов путем экстрактивной ректификации. В качестве экстрагента используют ацетонитрил или его смеси с водой и другими экстрагентами, с последующей десорбцией углеводородов из ацетонитрила в присутствии аммиака. С целью снижения потерь ацетонитрила и аммиака, десорбцию осуществляют в присутствии органических азотсодержащих соединений с константой основной диссоциации 1∙10ˉ6-1∙10ˉ1 , в количестве, обеспечивающим рН ацетонитрила после десорбции при десятикратном разбавлении водой (7,1-11). Способ разделения углеводородов С4-С5. Авторами [10] предложен способ разделения углеводородов С4-С5 экстрактивной ректификацией в присутствии ацетонитрила и его смесей с водой и аммиаком с водной отмывкой углеводородов и отгонкой ацетонитрила из промывных вод, причем с целью упрощения технологии и снижения коррозии оборудования, процесс осуществляется в присутствии гидроокиси щелочного металла. Концентрация гидроокиси в экстрагенте составляет 0,0001-0,001 мас.% или в промывной воде 0,0001-0,01 мас.%. Возможно, процесс проводят в присутствии нитрита щелочного металла или органического амина при его концентрации в экстрагенте 0,0001-0,01 мас.%, а в промывной воде-0,0001-0,1 мас.%. Процесс извлечения пентафторэтана. В работе [11] предложен процесс, предназначенный для извлечения пентафторэтана (ПФЭ) из его смеси с хлорпентафторэтаном (XПФЭ) в колонне для экстрактивной ректификации с минимальным числом теоретических тарелок. В качестве растворителя используют спирты С1-4, эфиры С2-6, кетоны С3-7. Концентрированный ПФЭ отбирается в нижней части колонны и подвергается дополнительной ректификации, смесь ХПФЭ и используемого растворителя удаляется вверху колонны. Способ очистки бензола от непредельных углеводородов. В [12] описывается способ очистки бензола от непредельных углеводородов, который состоит в том, что непредельные углеводороды отделяют от бензола верхним продуктом при экстрактивной ректификации с ДМФА, затем их подвергают олигомеризации при t=150-170°С в присутствии 0,0001-0001% мас., бензосульфокислоты в расчете на бензол с последующим объединением отогнанного от олигомеров бензола с бензолом, выделенным из нижнего продукта колонны экстрактивной ректификации и очищенным от тиофена известными методами. Технический результат - упрощение процесса и повышение его эффективности с получением целевого продукта высокой степени очистки с содержанием основного вещества не менее 99,90%. 1.2. Применение комплексов со связанными тепловыми и материальными потоками для разделения зеотропных и азеотропных смесей.К сложным колоннам относятся колонны с боковыми отборами, колонны с несколькими питаниями, а также колонны с полностью или частично связанными (колонны с боковыми секциями) тепловыми и материальными потоками. Использование сложных колонн как элементов разделительного комплекса резко повышает число возможных вариантов организации процесса разделения. Комплексы со связанными тепловыми потоками были исследованы применительно к разделению ряда промышленных смесей. Их использование на установках газофракционирования для разделения смеси изо-С4, н-С4, изо-С5, н-С5 позволяет снизить энергозатраты на разделение примерно на 50 % [13]. Аналогичные результаты может дать применение комплексов со связанными тепловыми потоками в установках вторичной перегонки бензинов. Колонны с выносными отпарными секциями, широко распространенные в нефтепереработке (установки первичной перегонки нефти, каталитического крекинга, разделения ароматических углеводородов, первичной перегонки бензинов и др.), и колонны с выносными укрепляющими секциями (например, комплексы для разделения воздуха с получением азота, аргона и кислорода) следует классифицировать, как комплексы с частично связанными тепловыми потоками. Промышленные комплексы с частично связанными тепловыми потоками показаны на рис.1.5. Эти комплексы занимают промежуточное место между комплексами со связанными тепловыми потоками и обычными схемами ректификации. По схеме разделения–это или схемы последовательного отделения тяжелых компонентов (колонны с выносными отпарными секциями) или схемы последовательного отделения легких компонентов (колонны с выносными укрепляющими секциями). Эти схемы имеют один общий дефлегматор и несколько кипятильников или один общий кипятильник и несколько дефлегматоров. Энергетические затраты на разделение в комплексах с частично связанными тепловыми потоками являются средними между затратами в комплексах с полностью связанными тепловыми потоками.

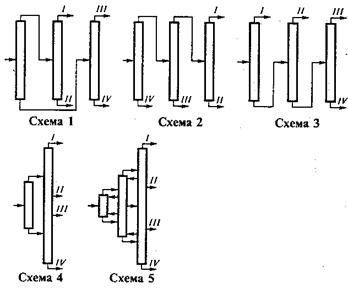

Рис. 1.5. Схемы промышленных ректификационных комплексов с частично связанными тепловыми потоками: а – с боковыми отпарными секциями для разделения сырой нефти на фракции; б – с боковой укрепляющей секцией для разделения воздуха на кислород, азот и аргон [13]. В литературе появились сведения о возможности организации процесса экстрактивной ректификации бинарных азеотропных смесей в одной сложной колонне с боковым отбором. Этот способ позволяет уменьшить энергозатраты по сравнению с классической схемой, но одновременно наблюдается снижение качества продуктовых потоков. Авторами [14] рассмотрены схемы с полностью связанными тепловыми и материальными потоками. Для осуществления тепловой связи между отдельными двухсекционными колоннами каждая из них в точке питания и в концевых точках соединяется со смежными колоннами противоположно направленными паровым и жидкостным потоками (см. рис. 1.6).

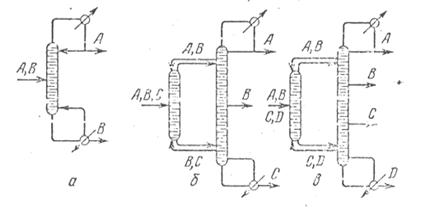

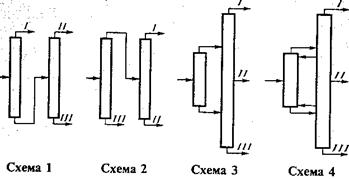

Рис.1.6. Схемы со связанными тепловыми потоками и минимальным числом колонн для n=2-3. При этом не только снижаются суммарные термодинамические потери при теплопередаче, но и уменьшается термодинамическая необратимость процесса (снижаются термодинамические потери при смешении потоков на концах колонн). Это также позволяет отказаться от всех дефлегматоров и кипятильников в точках вывода промежуточных по летучести продуктов. В то же время исключаются соответствующие затраты тепла и холода, при чем происходит не перенос этих нагрузок из одной точки схемы в другую, а их взаимное погашение. При всех своих термодинамических преимуществах способ ректификации с обратимым смешением потоков имеет один существенный недостаток: с увеличением числа разделяемых компонентов резко возрастает число секций. Авторами рассмотрен ряд примеров разделения промышленных смесей, показана экономическая эффективность применения ректификационных систем со связанными тепловыми потоками: 1) смесь этилбензола и изомеров ксилола (орто-, мета-, пара-). Применение усовершенствованной схемы позволяет на 50% сократить расход тепла и на 10% – капиталовложения; 2) разделение ШФЛУ на ЦГФУ (С2-С6). Сокращение нагрузки на кипятильники и дефлегматоры на 48 и 38% соответственно и уменьшение числа кипятильников и дефлегматоров с 12 до 6 шт; 3) разделение диэтилбензола – сырца; 4) смесь хлорметанов; 5) смесь ароматических углеводородов С9. В первых четырех примерах экономия энергии составляет 20-50%, причем в трех из них экономия близка к максимальной; только при разделении диэтилбензола - сырца, когда ректификационная система со связанными тепловыми потоками охватывает выделение лишь части продуктов разделения, она снижается до 20%. Экономический эффект может быть значительно повышен, если объединить большее число двухсекционных колонн. Сравнительно небольшая экономия энергии (40%), полученная в последнем, пятом, примере при объединении в одну систему пяти двухсекционных колонн, объясняется малой относительной летучестью одной пары компонентов по сравнению с остальными. В работе [15] исследовано разделение эквимассовых трех-, четырех-, и пятикомпонентных смесей предельных углеводородов С5-С9 при атмосферном давлении. Показано, что с ростом числа продуктов разделения при ограниченном числе тарелок в системе экономичность схем со связанными тепловыми и материальными потоками (СТМП) прогрессивно снижается по сравнению со схемами с частично связанными потоками и схемами с минимальным числом секций. Схемы с СТМП обладают наибольшей эффективностью по сравнению со схемами из простых колонн при относительно невысокой четкости разделения и содержании в исходной смеси не менее 20%мас. среднелетучего компонента. Так, при сравнении различных схем разделения смеси гексан–гептан–октан на три продукта (см. рис.1.7) в простых (схемы 1 и 2) и сложных – с частично связанными (схема 3) и полностью связанными (схема 4) потоками в при качестве продуктов 91,5 – 96,3%мас. обеспечивается экономия тепла, подводимого в кипятильники колонн, на 11,6 27,7%.

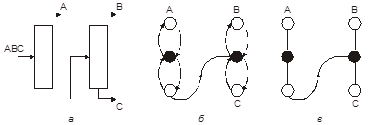

Рис. 1.7. Схемы разделения смеси на три продукта [15]. I-III – продукты. На примере разделения смеси гексан–гептан–октан–нонан показано, что при одинаковой суммарной тепловой нагрузке кипятильников колонн схемы с полностью (схема 5 (см. рис. 1.8)) и частично связанными потоками (схема 4) обеспечивают четкость разделения на 4 – 9% выше, чем схемы из простых колонн (схемы 1 3 (см. рис. 1.8)).

Рис. 1.9. Схемы разделения смеси на четыре продукта [15]. I – IV — продукты. 1.3. Методы синтеза технологических схем разделения.[16]Для проведения синтеза оптимальных технологических схем необходимо знать: · Физико химические и химические свойства как чистых компонентов, так и всех смесей, составляющих данную многокомпонентную смесь. Наиболее важно знать температуры кипения компонентов и смесей, параметры фазового равновесия. Важна также химическая активность компонентов и их термическая стойкость в процессе разделения. Эти свойства позволяют выявить все термодинамические, химические и технологические ограничения. · Возможности различных методов разделения, области их использования, преимущества и недостатки. · Конструктивные особенности и возможности применения различных разделительных аппаратов, располагать классификацией таких аппаратов с описанием их основных характеристик. · Структуру технологических комплексов различного функционального действия, состоящих из ряда аппаратов и применяемых для разделения смесей, обладающих определенными специфическими свойствами. Эти комплексы позволяют преодолеть различные технологические ограничения, связанные с азеотропией, и получить продукты нужного состава. · Методы синтеза технологических схем разделения. Для применения методов, основанных на применении вычислительной техники, необходимо располагать математическими моделями как отдельных элементов и комплексов, так и системы в целом. · Методы оптимизации технологических схем разделения. Важно помнить, что оптимизацию технологической схемы необходимо начинать с оптимизации структуры диаграммы фазового равновесия разделяемой смеси, которая определяет термодинамические ограничения, связанные с азеотропией, и, следовательно, последовательность выделения компонентов или фракций. Далее могут быть использованы методы, базирующиеся на применении ЭВМ с использованием как глобальных критериев оптимизации (например, минимальные суммарные затраты), так и частных. 1.3.1.Методы синтеза, основанные на эвристических правилах Эти методы заключаются в том, что в результате предварительного анализа действующих схем разделения формируется набор специальных правил, определяющих стратегию синтеза технологических схем [16]. Эти правила в целом отражают физико – химические закономерности протекающих процессов и могут быть формализованы для использования в процессе компьютерного моделирования. Эвристические правила, преложенные различными авторами [16], сводятся к следующим: -для зеотропных смесей при ректификационном методе разделения предпочтение отдается «прямой» последовательности разделения (компоненты выделяются один за другим, начиная с компонента, обладающего наибольшей летучестью (имеющего наименьшую температуру кипения) в отдельных колоннах); -компонент, содержание которого существенно превышает содержание всех остальных компонентов исходной смеси, должен отбираться первым в общей последовательности выделения компонентов или фракций компонентов; -процесс разделения наиболее трудноразделимой пары компонентов или наиболее трудноразделимых фракций должен проводиться последним в общей последовательности разделения; -наиболее «агрессивный» по воздействию на аппаратуру компонент должен выводиться из системы разделения в первую очередь; -выбирается вариант схемы, в котором отношение количеств верхнего и нижнего продуктов в каждой колонне близко к единице; -выбирается вариант схемы, в котором разделение осуществляется в порядке уменьшения различий в значениях относительных летучестей разделяемых ключевых компонентов; -разделяющий агент необходимо выделять непосредственно после аппарата, в который он вводился. Рассмотренные правила не охватывают все методы и случаи разделения. Они часто противоречат друг другу и отражают некоторые приближенные оценки, применимые, главным образом, к ректификации зеотропных смесей, состоящих из химически и термически стойких веществ. Синтез технологических схем только на основе указанных эвристических правил не может быть осуществлен достаточно надежно. Некоторые из этих правил все же могут быть использованы в случае выделения отдельных фракций при разделении полиазеотропных смесей или на определенном этапе, когда разделяются уже зеотропные смеси. Наиболее полно и точно можно осуществить синтез технологических схем разделения (ТСР) на основе глубокого изучения физико – химических свойств разделяемых смесей и анализа термодинамических закономерностей. Эвристики часто могут выступать в качестве ограничений на количество вариантов схем и позволяют свести задачу синтеза технологических схем к анализу значительно меньшего числа вариантов. При этом остаются трудности формализации отбора и генерирования эвристик. 1.3.2.Метод динамического программирования В последнее время метод динамического программирования используется достаточно широко при синтезе технологических схем разделения. Метод заключается в том, что оптимальные схемы синтезируют шаг за шагом, начиная с конца схемы [16]. В данном случае технологическая схема рассматривается как многостадийный процесс разделения без обратных массовых и энергетических потоков. На начальном этапе рассматриваются колонны, в которых делятся бинарные смеси, а далее трех-, четырехкомпонентные и т.д., с учетом оптимального варианта на предыдущем этапе. В каждом случае отыскивается оптимальная по отношению к принятому критерию технологическая схема разделения (любая часть оптимального пути является оптимальной). Это позволяет отыскать оптимальный путь поэтапно, используя на каждом этапе части этого пути, найденные на предыдущих этапах. В конечном счете, можно вычислить значения критерия оптимальности для всех схем и выбрать оптимальный вариант. Достоинством данного метода синтеза оптимального варианта технологической схемы разделения многокомпонентных смесей является строгий математический подход и снижение размерности задачи, то есть сокращение расчетов всех возможных колонн при разделении многокомпонентной смеси. Однако учет рециркулируемых потоков существенно усложняет метод динамического программирования. В связи с этим данный метод широко используется для синтеза технологических схем разделения идеальных и зеотропных смесей и весьма ограниченно для азеотропных. 1.3.3.Метод ветвей и границ Является другим методом синтеза оптимальных технологических схем разделения, заключающийся в генерировании дерева разделения исходной смеси и выделении на этом дереве методом «поиска в глубину» оптимальной схемы разделения [16]. При этом используются соответствующие верхние и нижние оценки критерия оптимальности синтезируемой схемы разделения. Согласно методу ветвей и границ, расчет каждого варианта схемы производится от начала схемы к ее концу. Некоторое сокращение числа рассматриваемых вариантов различных элементов достигается путем отбрасывания «ветвей дерева» разделения, если значения критерия оптимальности для части схемы превосходит значение верхней оценки критерия оптимальности. За значение верхней оценки критерия оптимальности принимается его значение для наилучшей из рассчитанных к данному моменту схем разделения. Недостатком метода является то, что одни и те же разделительные элементы, входящие в разные схемы, рассчитываются многократно, то есть в каждой схеме. Вместе с тем метод ветвей и границ дает достаточно надежные результаты в случае разделения зеотропных смесей. Что касается азеотропных смесей, то использование его в предлагаемом виде невозможно. 1.3.4.Интегрально-гипотетический метод Идея интегрального метода, который был впервые сформулирован в работе [16], предполагает синтез от некоторой всеобъемлющей глобальной схемы к конкретной оптимальной схеме разделения. Глобальная схема должна включать все возможные варианты. Таким образом, интегрально-гипотетический метод включает в себя два основных этапа: синтез гипотетической обобщенной технологической схемы разделения; анализ и оптимизация гипотетической обобщенной технологической схемы. В целом решение задачи синтеза оптимальной схемы разделения с использованием этого метода сводится к решению задачи определения значений коэффициентов структурного разделения потоков и параметров элементов, входящих в исходную гипотетическую схему, которые обеспечивают оптимальное функционирование системы. Таким образом, задача синтеза в данном случае сводится к непрерывной оптимизации. Синтез оптимальных схем с использованием этого метода связан с большим объемом вычислений. В этом случае постоянно приходится сталкиваться с локальным оптимумом, и трудно найти глобальный оптимум, соответствующий оптимальному варианту схемы. 1.3.5.Эволюционный метод Основы данного метода для разделения одного потока питания на два продуктовых потока изложены в работе [16]. Метод заключается в том, что для исходной (принятой за основу) схемы разделения генерируются «соседние» схемы разделения с помощью определенных правил. Затем из них выбирается схема, по которой достигается разделение с меньшими затратами. И вновь генерируются «соседние» с выбранной схемой. Процесс прекращают, если найдена схема, характеризующаяся минимальными затратами. Таким образом, общая стратегия эволюционного метода включает следующие этапы: синтез какого-либо простейшего исходного варианта схемы; определение в соответствии с некоторым коэффициентом эффективности наименее эффективного элемента в исходном варианте; исключение этого элемента из схемы; модификация данного элемента; стыковка модифицированного элемента с оставшейся частью схемы и коррекция схемы; определение коэффициента эффективности для вновь полученного варианта схемы. Указанные этапы итерационно повторяются до тех пор, пока не будет синтезирована оптимальная схема. Недостатком этого метода является, как было указано ранее, значительная вероятность получения локальных оптимумов. 1.3.6.Информационно- энтропийный метод Информационно-энтропийный подход, разработанный Майковым с сотрудниками, можно рассматривать как разновидность эвристического метода, хотя он имеет определенное теоретическое обоснование. Согласно этому методу оптимальная схема разделения сопоставляется с наиболее эффективным процессом получения информации [16]. Следовательно, оптимальной системе соответствует максимум суммы информационных критериев разделительной способности всех разделительных аппаратов. Применение информационно - энтропийного подхода приводит к тем же результатам, что и при использовании эвристического правила дихотомии. Сравнение получаемых этим методом оптимальных вариантов технологических схем с вариантами, являющимися оптимальными по приведенным затратам, показали значительное его расхождение. Кроме рассмотренных применяется также рекурсивный метод и метод «случайных матриц». В ряде случаев можно использовать сочетание нескольких методов. В работах [17,18] предложена стратегия синтеза множества схем, состоящих из колонн с разным числом секций, основанная на трансформации графов структур схем из простых двухсекционных колонн. В данном методе используются ориентированные графы. При этом их вершинами выступают входы и выходы колонн, а ориентированными ребрами – потоковые связи. Тогда, схема ректификации (рис. 1.10 а) приобретает вид ориентированного мультиграфа с кратными разнонаправленными ребрами – образ секции колонны и одинарными ориентированными ребрами – образ потоковых связей между колоннами (рис. 1.10 б). Для упрощения структуры графа каждую кратную пару ребер можно заменить одним неориентированным ребром (рис. 1.12в).

Рис. 1.10.

Иконографическое (а) и графовое (б, в) представление технологической схемы

ректификации, ориентированные ребра – потоки, неориентированные ребра – секции,

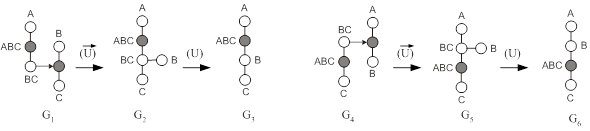

Используя такую операцию перехода от иконографического изображения схемы к графовому, авторы представляют разделение трехкомпонентной смеси (рис. 1.10 а) как граф G1 (рис. 1.11). Он имеет две идентичные по свойствам вершины (ВС), соответствующие кубовому продукту первой (выход) и питанию (вход) второй колонны. Объединением этих двух вершин и удалением из графа ориентированного ребра получается граф G2. Видно, что он является образом сложной колонны с боковой секцией. Вершина (ВС) (граф G2) есть вход жидкой фазы из боковой секции и выход паровой фазы в боковую секцию. Граф G3, соответствующий сложной колонне с боковым отбором, можно получить из G2 объединением вершин (ВС) и (В). Аналогичным образом осуществляется и операция перехода G4 ® G5 ® G6.

Рис.1.11. Преобразование графов, соответствующих схемам из простых колонн (G1, G4), в графы, соответствующие сложным колоннам с боковыми секциями (G2, G5) и с боковыми отборами (G3, G6) Технологические

схемы, соответствующие исходным графам (G1, G4), называют схемами-прообразами,

а все схемы, соответствующие графам, полученным путем их трансформации,

схемами-образами. При этом полученные графы имеют на одно ребро и на одну

вершину меньше, чем их прообраз. Эта операция названа авторами [17,18]

операцией стягивания (u). При этом, если стягивание проводится по ориентированному

ребру ее обозначают ( Таким образом, метод трансформации графов структуры схем-прообразов предоставляет строгий алгоритм синтеза всех возможных вариантов схем разделения, включающих сложные колонны. Еще один способ представления технологической схемы основан на анализе топологии траекторий ректификации [19]. Вне зависимости от числа компонентов в смеси и выделяемых фракций траектория является одномерным многообразием, отдельные части которого разделяются точками стыковки, питания и продуктов (многообразия с нулевой размерностью). Такая структура просто отображается в графовой форме. Вершины соответствуют точкам, а ребра – линиям траектории ректификации. Разработанные в [19,20] методы позволяют синтезировать технологические схемы в различных классах эквивалентности, не только преобразуя графы, но и заменяя их матричным представлением. Поскольку траектория есть изменение концентраций компонентов по высоте колонны, то ее можно рассматривать как путь процесса, который, как и каждая технологическая схема, обладает определенной термодинамической эффективностью. Коренным отличием предложенных авторами , 36, 37подходов к синтезу схем ректификации от традиционных комбинаторных методов является то, что структуры в различных классах эквивалентности можно рассматривать как образы и прообразы. Следовательно, такой графовый метод синтеза может предсказывать энергетическую эффективность схем. В частности высказано предположение, что если структура оптимальной технологической схемы, представленная в том или другом виде, сохраняет все или основные свои связи при операциях преобразования, то она порождает оптимальные решения в других классах эквивалентности. Применение тополого-графового подхода к синтезу и анализу технологий ректификации многокомпонентных смесей позволило разработать ряд технологических решений, обеспечивающих существенное снижение энергозатрат. В частности, предложены схемы разделения: · широкой фракции легких углеводородов со снижением энергозатрат на 13,0 – 24,7% ; · олигомеров пропилена со снижением энергозатрат на 7,0% ; · продуктов алкилирования фенола бутиленами, с получением паратретбутилфенола первого и высшего сорта ; · синтетических жирных кислот, обеспечивающая снижение энергозатрат на 2,1% . Таким образом, тополого-графовый подход к синтезу технологических схем ректификации многокомпонентных смесей обеспечивает выбор научно обоснованного энергосберегающего технического решения. 1.4. Некоторые свойства, токсическое действие, получение и применение компонентов.[22] Толуол (метилбензол) C6H5CH3 Физические свойства. Молярная масса 92,14; бесцветная жидкость с ароматическим запахом;ТПЛ=-94,99 ОС,ТКИП=110,62 ОС. Плотность 0,8669 г/см3. Смешивается со спиртами, углеводородами, хорошо растворим в большинстве органических растворителей; растворимость в воде 0,014% по массе (20 ОС); растворимость воды в толуоле 0,4% (20 ОС). Химические свойства. По химическим свойствам толуол типичный представитель ароматических углеводородов. Легко образует комплексы с переносом заряда: с переходными металлами (Co, Mo и др.) комплексы «сэндвичевого» типа, с трикарбонилхромом- «зонтичного» типа, а также со многими органическими акцепторами электронов (тринитробензол и др.). В реакции электрофильного замещения (нитрование, галогенирование, сульфирование и др.) вступает легче бензола, образуя моно-, ди- и тризамещенные, главным образом по пара- и орто-положениям. При окислении по метильной группе (в зависимости от условий) основные продукты реакции- бензиловый спирт (окислитель- О2), бензальдегид (Cr2O3) или бензойная кислота (О2,Br2, бензоаты Co и Mn). При галогенировании в боковую цепь под действием УФ облучения превращается в смесь бензилхлорида, a,a-дихлортолуола (бензальхлорид) и (трихлорметил)бензола (бензотрихлорид); процесс сопровождается хлорированием в ядро. Гидрирование толуола на цеолитных и оксидных (Cr2O3, MoO3, CoO) катализаторах при высоких температурах (600-800 ОС, давление 3,5-6МПа) приводит к бензолу(промышленный метод, до 2 млн. т/год в США), гидрирование в присутствии Ni, Pt и др. в жидкой (10-30 МПа, 100-200 ОС) или газовой (0,1 МПа, 110-180 ОС) фазе к метилциклогексану. Получение. Получают толуол преимущественно из нефти при вторичной её переработке: риформинге низкокипящих продуктов, полученных при прямой перегонке нефти или каталитическом крекинге, пиролизе газойля и рафинатов риформинга, направленном одновременно на получение непредельных и ароматических углеводородов. Очистку нефтяного толуола осуществляют методом экстракции (экстрагенты ди- и триэтиленгликоли, N-метилпирролидон, ДМФА) или экстактивной ректификации. Каменноугольный толуол, образующийся в процессе коксования, извлекают из коксового газа в виде компонента сырого бензола, подвергают сернокислотной очистке (для удаления непредельных и серосодержащих соединений) и выделяют ректификацией. Чистоту и качество толуола контролируют методами ГЖХ. Значительное количество толуола получают как побочный продукт при синтезе стирола из бензола и этилена. Применение. Основное количество толуола перерабатывают в бензол, фенол, капролактам, толуилендиизоцианаты; остальное количество используют в качестве растворителя для пластических масс, нитроцеллюлозных, алкидных лаков и эмалей, высокооктанового компонента моторных топлив, исходного вещества для получения многочисленных производных (в т.ч. галоген-, сульфо- и нитропроизводных). Безопасность, токсичность. Толуол легко воспламеняется, температура вспышки 4 ОС, температура самовоспламенения 536 ОС, концентрационные пределы воспламенения(КПВ) 1,25-6,7% по объему. Поражает человека через органы дыхания и кожу, вызывает нервное возбуждение, рвоту, при больших концентрациях- потерю сознания; ПДК 0,6 мг/м3,ПДК в воде 0,05 мг/л. Метилэтилкетон (2- бутанон) CH3COC2H5 Физические свойства. Молярная масса 72,12; бесцветная легколетучая жидкость с запахом, напоминающим запах ацетона; ТПЛ=-86,3 ОС, ТКИП=79,6 ОС. Плотность 0,8054 г/см3. Растворимость в воде 26,8% по массе при 20 ОС, воды в метилэтилкетоне-12,5%. Смешивается с органическими растворителями. Химические свойства. Обладает всеми химическими свойствами, характерными для алифатических кетонов. Образует кристаллические соединения с гидросульфитами щелочных металлов, например с NaHSO3 – C2H5(CH3)C(OH)SO3Na. Только сильные окислители, например щелочной раствор KMnO4 и хромовая кислота, окисляют метилэтилкетон до муравьиной, уксусной и пропионовой кислот и далее до CO2 и H2O. Каталитически восстанавливается до изо-бутанола, амальгамами Mg и Zn, а также Zn с CH3COOH до CH3(C2H5)C(OH)C(OH)(C2H5)CH3. Атомы водорода легко замещаются при галогенировании, нитрозировании и т.д. Метилэтилкетон окисляет вторичные спирты до кетонов. Вступает в альдольную конденсацию с образованием диацетонового спирта, а также в кротоновую конденсацию. Получение. В промышленности метилэтилкетон получают из бутенов, содержащихся в бутан-бутиленовой фракции газов переработки нефти. Первая стадия - гидратация бутенов 70-80%-ной H2SO4 при 30-40 ОС и давлении ~0,1 МПа в 2-бутанол с промежуточным образованием 2-бутилсульфата CH3CH(OSO3H)C2H5. 2-Бутанол выделяют ректификацией и превращают в метилэтилкетон дегидрированием при 400-500 ОС (кат. –ZnO на пемзе, цинк-медный) или окислительным дегидрированием при 500 ОС в присутствии Ag на пемзе. Недостатки процесса: образование большого количества сточных вод на стадии гидратации, высокие энергозатраты, связанные с необходимостью концентрирования H2SO4. Разработаны и внедрены процессы прямой гидратации бутенов с использованием гетерополикислот и сульфокатионитов в качестве катализаторов, не имеющие указанных недостатков. Перспективно получение метилэтилкетона окислением бутенов на гомогенном катализаторе – водном растворе соли Pd и обратимо действующего окислителя (например, фосфорномолибденванадиевой гетерополикислоты). Применение. Используется как растворитель перхлорвиниловых, нитроцеллюлозных, полиакриловых лакокрасочных материалов и клеев, типографских красок, депарафинизации смазочных масел и обезмасливания парафинов (удаление смеси масла и низкоплавкого парафина); промежуточный продукт в производстве пероксида метилэтилкетона (отвердитель полиэфирных смол), втор-бутиламина, оксима метилэтилкетона (антиоксидант) и др. Безопасность, токсичность. Температура вспышки -2,2 ОС, КПВ 1,97-10,2%. Раздражает слизистые оболочки глаз, носа, горла; ПДК 200мг/м3. Этилцеллозольв (2-этоксиэтанол) C2H5OCH2CH2OH Физические свойства. Молярная масса 90,12; бесцветная горючая жидкость со слабым спиртовым запахом; ТПЛ=-70 ОС; ТКИП=135,6 ОС. Плотность 0,9311 г/см3. Смешивается со спиртами и органическими растворителями во всех соотношениях. Химические свойства. Этилцеллозольв обладает свойствами, характерными для этиленгликоля и простых эфиров. Металлы и их гидроксиды легко замещают водород гидроксильной группы; при взаимодействии с карбоновыми кислотами образуются сложные эфиры, например с уксусной кислотой целлозольвацетат С2Н5ОСН2СН2ОН + СН3СООН = С2Н5ОСН2СН2ОСОСН3 При оксиэтилировании эфиры этиленгликолей. Получение. В промышленности этилцеллозольв получают взаимодействием этиленоксида с этанолом при 150-200 ОС и давлении 2-4МПа в присутствии гомогенных (кислоты, щелочи) или гетерогенных (цеолиты, алюмосиликаты, силикагели и др.) катализаторов. Возможно также получение взаимодействием этиленхлоргидрина и алкоголята Na. Применение. Применяется в качестве растворителя лакокрасочных материалов, производстве растворителей для нитратов, ацетатов целлюлозы, фенолформальдегидных, полиэфирных и эпоксидных смол. Используется как присадка к моторным и реактивным топливам. Входит в состав антиобледенительных жидкостей. Применяется в чистящих средствах, при печатании, в производстве кино- и фотопленки. Безопасность, токсичность. Легковоспламеняющаяся токсичная жидкость. Температура вспышки 48,9 ОС, температура самовоспламенения 237,8 ОС, КПВ 2,6-15,7%. Пары ядовиты; накапливаясь в организме, может вызвать изменения в печени и почках; при хронических отравлениях поражают, главным образом, центральную нервную систему и слизистые оболочки. Всасываются через кожу, вызывают дерматит, при приеме внутрь - смерть. ПДКРЗ – 10мг/м3. 2. ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ. Целью настоящей работы является определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси толуол–этилцеллозольв азеотропного состава в сложной колонне с боковой укрепляющей секцией. К таким параметрам относятся температура и расход разделяющего агента, тарелки подачи исходной смеси и экстрактивного агента, уровень отбора в боковую секцию и величина бокового отбора. В качестве критерия оптимизации использовали энергетические затраты в кипятильнике колонны. Решение поставленной задачи осуществляли путем вычислительного эксперимента с использованием программного комплекса РRО-П. 3. РАСЧЕТНО–ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ. 3.1. Критерий оптимизации.В качестве критерия оценки эффективности применения комплекса с частично связанными тепловыми и материальными потоками мы использовали суммарные энергетические затраты в кубах простых двухсекционных колонн (SQкипПДК) и кубах сложной колонны с боковой исчерпывающей секцией (SQкипСК). При этом SQкипСК рассчитывались исходя из уравнения общего теплового баланса сложной колонны с боковой секцией, которое имеет вид следующий вид: QF + QЭА + Qкип1СК + Qкип2СК = QD + QW1 + QW2 + Qконд1 (3.1) где QF = F*CF*TF – количество тепла, поступающее с потоком исходной смеси; QЭА = РЭА*СЭА*ТЭА количество тепла, поступающее в колонну с потоком экстрактивного агента; QD = D*CD*TD – количество тепла, отводимое с потоком дистиллята основной колонны; QW1 = W1*CW1*TW1 количество тепла, отводимое с кубовым потоком основной колонны; QW2 = W2*CW2*TW2 количество тепла, отводимое с кубовым потоком боковой секции; Qконд = D(R+1)r – количество тепла, отводимое при конденсации пара для создания потоков дистиллята и флегмы в основной колонне. Откуда суммарные затраты тепла в кипятильниках: SQкипСК = Qкип1СК + Qкип2СК = QD + QW1+ QW2 + Qконд1 – QF – QЭА (3.2) То же для сложной колонны с боковой исчерпывающей секцией: SQкипПДК = Qкип1ПДК + Qкип2ПДК = QD + QW1+ QW2 + Qконд1 + Qконд2 – QF – QЭА Потоки D1, D2 и W при заданном качестве продуктов определяются из общего материального баланса и зависят от количества и состава питания, а также от соотношения F:ЭА. Следовательно, теплосодержание верхнего и нижнего продуктов основной колонны и дистиллята боковой секции также зависят от этих величин. Энергозатраты на проведение процесса будут определяться температурой и расходом экстрактивного агента, подаваемого в колонну, флегмовым числом в основной колонне (R). Величина R зависит от профиля концентраций в колонне, на формирование которого в данном случае оказывает влияние не только положение тарелок подачи исходной смеси и ЭА, его температура и расход, но и положение тарелки отбора парового потока в боковую секцию и его количество. 3.2. Моделирование фазового равновесия в системе этилцеллозольв – толуол – метилэтилкетон.Для расчета оптимальных рабочих параметров процесса необходимо иметь данные о фазовом равновесии в исследуемой системе. Физико химические свойства чистых веществ приведены в таблице 3.1. Таблица 3.1. Физико – химические свойства компонентов.

В смеси этилцеллозольв – толуол имеется азеотроп с минимумом температуры кипения (Тазкип=110,15ºC, содержание этилцеллозольва–10,8% мас.) [2]. Для моделирования фазового равновесия использовали уравнение Вильсона, параметры которого приведены в [2] (см. таблицу 3.2.). Таблица 3.2. Параметры уравнения Вильсона.

Уравнение Антуана представлено в виде: LgP=A–(B/C+T), где Р– давление в мм.рт.ст.; Т– температура в ОС; А,В,С– коэффициенты уравнения Антуана (таблица 3.3.). Таблица 3.3. Коэффициенты уравнения Антуана.

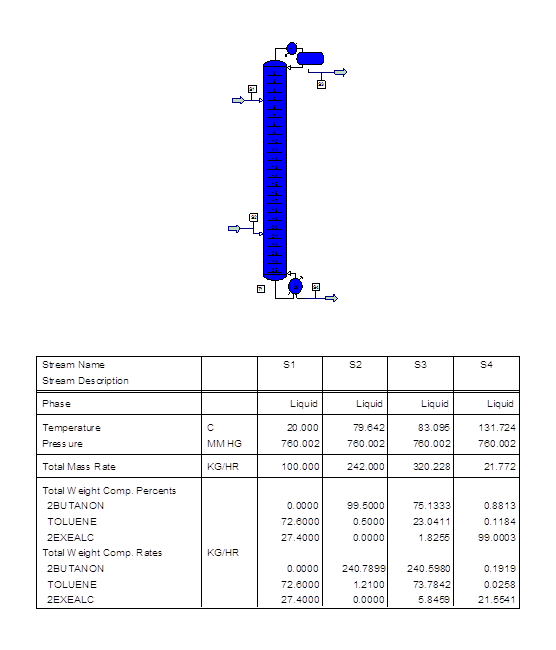

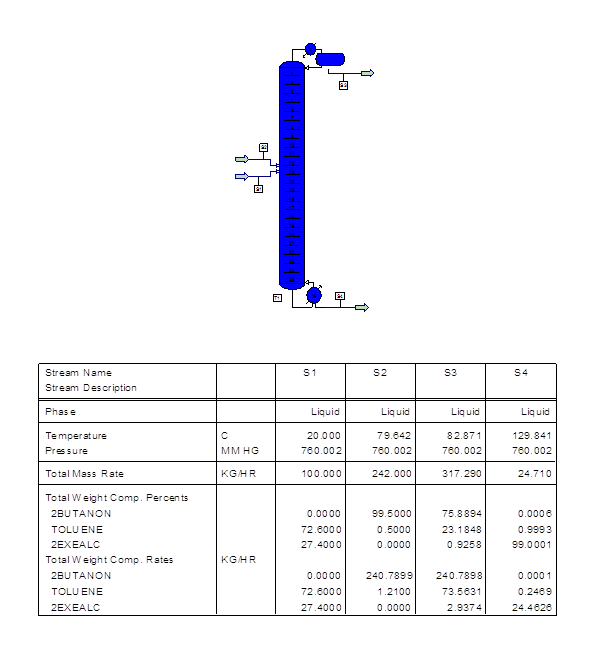

3.3. Подготовка красчетному эксперименту.Наша работа основана на исследованиях, проведённых автором [2]. В работе был исследован процесс экстрактивной ректификации смеси толуол– этилцеллозольв состава, близкого к азеотропному, с легкокипящим разделяющим агентом (метилэтилкетон). На основании теоретического обоснования, было высказано предположение, что возможны два варианта проведения процесса (с разновысотной подачей агента и смеси, и с однотарелочной подачей). Проведенные эксперименты (по колонне экстрактивной ректификации) подтвердили правильность этого предположения. Для проверки адекватности описания данной системы и возможности проведения дальнейших расчетов в программном комплексе PRO/II, по данным работы [2] был проведен проверочный эксперимент. Результаты и схема приведены ниже.

Рис.3.1. Колонна с разновысотной (а) и однотарелочной (б) подачей смеси и разделяющего агента. Таблица 3.4. Режим и результаты лабораторных опытов и расчетов (смесь МЭК– Т– ЭЦ ).

где n, l и m число теоретических тарелок в укрепляющей, реэкстракционной и исчерпывающей секциях. Нужная воспроизводимость была достигнута, что позволило нам продолжить дальнейшие расчеты. 3.4. Расчетный эксперимент.3.4.1. Оптимизация комплекса из двух простых двухсекционных колонн.При фиксированном количестве, составе, температуре исходной смеси энергозатраты в кубах колонн определяются несколькими параметрами, а именно: флегмовыми числами в колонне экстрактивной ректификации и колонне регенерации агента, температурой и расходом экстрактивного агента. Флегмовые числа в колоннах зависят от положения тарелок питания и подачи агента. В колонну экстрактивный агент обычно подают при температуре кипения. Проведенные ранее расчеты для экстрактивной ректификации показали, что с увеличением температуры подачи агента в колонну, энергозатраты в кипятильнике снижаются. С другой стороны, чем при более высокой температуре агент подается в экстрактивную колонну, тем меньше тепла можно получить за счет его охлаждения. Таким образом, для точного определения температуры подачи агента в колонну, необходимо провести технико-экономический расчет схемы. На данном этапе для снижения размерности задачи оптимизации мы приняли ТЭА=80ºC (температура кипения экстрагента, подаваемого в колонну). Это позволит использовать его тепло в производственных нуждах, например для подогрева исходной смеси. Таким образом, для обеспечения минимальных энергозатрат в кубе основной колонны нам необходимо найти оптимальное сочетание следующих рабочих параметров процесса: 1) удельный расход экстрактивного агента; 2) положение тарелок питания; 3) положение тарелки подачи экстрактивного агента. Так как все эти параметры взаимосвязаны между собой, мы проводили расчеты в несколько этапов. Количество исходной смеси составило 100 кг/ч, концентрация этилцеллозольва в питании 27,4% массовых. Эффективность основной колонны– 26 т.т., эффективность колонны регенерации– 23 т.т. Концентрация этилцеллозольва в продуктовом потоке - 99,0% масс., хлороформа– 99,0% масс., ДМФА– 99,0% масс.. Расчет фазового равновесия проводили по модели Вильсона, параметры которой приведены выше. Сначала мы провели расчет, целью которого было определение оптимального положения тарелок питания и отбора при соотношении F:ЭА = 1:3,5 и количестве БО=150 кг/час. 5. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ. 1. Айнштейн В.Г., Захаров М.К., Носов Г. А. и др. Общий курс процессов и аппаратов химической технологии, в 2 книгах, книга 2. Под ред. проф. Айнштейна В.Г. М.: Химия, 2000. 1760 с. 2. Диссертация 3. Тимофеев В.С., Серафимов Л.А. Принципы и технологии основного органического и нефтехимического синтеза.М. : «Высшая школа» 2003. –536 с. 4. Коган В.Б. Азеотропная и экстрактивная ректификация. - Л.: Химия, 1971, 432 с. 5. Патент 2213721 Способ разделения С4–углеводородных фракций. Россия, МПК С07С7/08. ОАО «Нижнекамскнефтехим», Борейко Н.П., Яфизова В.П., Репин В.В., Романов В.Г., Гаврилов Г.С. N2002109490/04: Заявл. 11.04.2002: Опубл. 10.10.2003. 6. Гайле А.А. 7. Патент 976630 Способ очистки изопрена / Чуркин В.Н., Горшков В.А., Елифантьева Н.В., Бутин В.И., №2986343/04; Заявл. 20.06.1980; опубл.27.07.2000 8. Балашов А.Л., Чубаров С.М., Авдошин Г.А. Способ выделения и очистки 1,3-диоксолана. Нижегородский технический университет-1997, № 1. 9. А.с. 686266, Горшков В.А., Кузнецов С.Г., Павлов С.Ю., Беляев В.А., Серова Н.В., Васильев Г.И., Шестовский Г.П., Малов Е.А. Способ разделения смесей близкокипящих углеводородов, БИ № 26, 1996. 10. А.с. № 726821, Горшков В.А., Кузнецов С.Г., Павлов С.Ю., Беляев В.А., Серова Н.В., Васильев Г.И., Шестовский Г.П., Малов Е.А. Способ разделения углеводородов С4-С5, БИ № 26, 1996. 11. Процесс извлечения пентафторэтана, № 6-19 3066 ( Япония), НПК 203/57, 1999. 12. Патент № 2157360, Трофимов В.Н., Пантук Б.И., Деревцов В.И. Способ очистки бензола от непредельных углеводородов, № 99118148, 2000. 13. Петлюк Ф.Б., Серафимов Л.А. Многокомпонентная ректификация. Теория и расчет: М., Химия, 1983. Серия «Процессы и аппараты химической и нефтехимической технологии». 304 с. 14. Петлюк Ф.Б., Платонов В.М., Аветьян В.С. Оптимальные схемы ректификации многокомпонентных смесей, ХП, №11,1966, с.65-68. 15. Деменков В.Н. Схемы фракционирования смесей в сложных колоннах. // Химия и технология топлив и масел. – 1997, №2, с.6–8. 16. Комиссаров Ю.А., Гордеев Л.С., Вент Д.П. Научные основы процессов ректификации: В 2 т. Т. 2. Учебное пособие для вузов / Под ред. Л.А. Серафимова. –М.: Химия, 2004.–416 с. 17. Тимошенко А.В., Паткина О.Д., Серафимов Л.А. Синтез оптимальных схем ректификации, состоящих из колонн с различным числом секций. // ТОХТ. – 2001, т.35, №5, с.485–491. 18. Тимошенко А.В., Серафимов Л.А. Стратегия синтеза множества схем необратимой ректификации зеотропных смесей. // Теор. основы хим. технологии – 2001, т.35, №6, с.603–609 19. Буев Д.Л. Разработка энергосберегающих схем ректификации, содержащих сложные колонны.- Автореферат диссертации на соискание ученой степени кандидата техн. наук. М.:, МИТХТ, 2002, 24с. 20. Тимошенко А.В., Анохина Е.А., Буев Д.Л. Применение графов траекторий ректификации для синтеза энергосберегающих технологий разделения // Теор. основы хим. технологии, 2004, т38, №2, с.1–5 21. Тимошенко А.В., Серафимов Л.А. Синтез оптимальных схем ректификации с использованием колонн с различным числом секций // Теор. основы хим. технологии, 2001, т.35, №5, сс. 485-491 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 17.06.2012 |

| Большое обновление Большой Научной Библиотеки |

| 12.06.2012 |

| Конкурс в самом разгаре не пропустите Новости |

| 08.06.2012 |

| Мы проводим опрос, а также небольшой конкурс |

| 05.06.2012 |

| Сена дизайна и структуры сайта научной библиотеки |

| 04.06.2012 |

| Переезд на новый хостинг |

| 30.05.2012 |

| Работа над улучшением структуры сайта научной библиотеки |

| 27.05.2012 |

| Работа над новым дизайном сайта библиотеки |

а

а б

б